Публикуемая статья профессора Константина Львовича может существенно повлиять на состояние стройиндустрии Израиля, обеспечив, прежде всего, снижение себестоимости

строительства зданий.

Как утверждает автор, в конечном счёте, экономически целесообразна даже простая замена щебня песком, несмотря на увеличение расхода цемента.

Доказано, что мойка песка, его классификация, обезвоживание, контейнеризация и в таком виде поставка на предприятия и стройки дают значительный положительный эффект..

Автором разработан расчётный аппарат, позволяющий определить оптимальный гранулометрический состав песка в предлагаемых бетонах.

Повышение физико-механических свойств песчаных бетонов за счёт использования фракционирования песка вместо природного не только компенсирует перерасход цемента в песчаных бетонах, но и упрощает технологию изготовления из них изделий и придаёт им такие важные технические качества, как, например, повышение однородности его прочности.

Последнее даёт значительный экономический эффект.

Доктор Анатолий Качан

Abstract

Применение песчаного бетона- одна из приоритетных задач строительной индустрии России. Месторождения крупного заполнителя на территории страны расположены крайне неравномерно, а высокопрочного, необходимого для получения бетона высоких марок, вообще исчисляются единицами. В ряде регионов России используется только привозной щебень, и именно его стоимость является основной составляющей себестоимости бетона. Ежегодная транспортировка крупного заполнителя для бетона по РФ - 80 млрд. тонно-километров. Песок- повсеместно распространенный местный строительный материал, и его стоимость в 2-4 раза ниже стоимости щебня. Исключение щебня из состава бетонной смеси существенно упрощает технологический процесс и улучшает структуру материала, так как любое разрушение тяжёлого бетона начинается на границе цементный камень- крупный заполнитель.

* * *

Москва и область, Вологда и Тюмень, Восточная Сибирь, большая часть европейской территории РФ либо вообще не имеют месторождений крупного заполнителя, либо это месторождения осадочных пород, ограничено пригодных для использования в железобетоне. Добыча камня и переработка его на щебень требует больших затрат электроэнергии и рабочей силы. Объем перевозки щебня, потребность в котором для производства железобетонных изделий по РФ составляет не менее 140 млн. куб.м или около 80 млрд ткм в год.

Существенен и экологический аспект проблемы использования щебня- печать неоднократно выступала против варварского разрушения гор, уже приведшего к необратимым климатическим последствиям на Северном Кавказе, в Поволжье, Карелии. Гораздо проще обеспечить стройки и заводы сборного железобетона песком, который является, как правило, местным строительным материалом.

Песчаный бетон стал предметом систематических исследований в СССР с середины пятидесятых годов, что было связано с организацией производства железобетона в регионах, где отсутствуют месторождения крупного заполнителя. По мере распространения песчаного бетона в практике строительства выявлялись особенности материала, требования к пескам- заполнителям, вяжущим и добавкам а также технологии приготовления цементно-песчаных смесей, их уплотнения, термообработки. Выяснилось, что использование песчаного бетона вместо бетона на щебне ("тяжёлого бетона" по классификации норм) не только повышает экономическую эффективность строительства, но и обеспечивает ряд других преимуществ из-за упрощения технологии приготовления бетонной смеси, отказа от необходимости организации складского и сортировочного хозяйства для приёмки, переработки и хранения щебня. Песчаный бетон обладает более высокими физико-механическими характеристиками в границах марки по сравнению с тяжёлым бетоном и большей долговечностью, что позволяет снизить материалоемкость ряда конструкций и повысить их эксплуатационную надёжность. Возможно также использование технологических приёмов неприемлемых для тяжёлых бетонов.

Поэтому в тех районах, где щебень привозной, стоимость изделий из песчаного бетона может быть ниже на 20-40%. До начала семидесятых годов песчаный бетон использовался, в основном, для изготовления малоразмерных неармированных изделий. Сказывалось отсутствие нормативной базы, опредёленное недоверие к материалу со стороны проектировщиков и практиков, а также существовавшая в те годы система фондирования и жёсткого нормирования расхода цемента.

Систематические исследования, включающие обобщение и анализ существующих публикаций, позволили предложить классификацию песчаных бетонов- разделение их на группы и на её основе провести изучение свойств материала, что позволило включить в СНиП 2-03-01-84 песчаный бетон в качестве конструкционного материала без ограничения области его применения. Подготовка рекомендаций для массового использования песчаного бетона включала также разработку номенклатуры конструкций, учитывающую свойства материала и особенности технологии его производства.

Для реализации массового внедрения было необходимо:

- провести классификацию песчаных бетонов с разделением их на группы и "привязкой" свойств; - установить( нормировать) физико-механические характеристики при кратковременном и длительном действии нагрузки для каждой группы;

-установить закономерности использования песков различной гранулометрии;

-определить особенности поведения арматуры в конструкциях из песчаного бетона;

- разработать метод проектирования состава песчаных бетонов в зависимости от технологии их изготовления;

-систематизировать существующие и разработать новые приёмы, позволяющие сократить расход цемента в песчаном бетоне;

-выявить оптимальные приёмы борьбы со смерзаемостью песков;

-разработать перспективную номенклатуру конструкций;

- определить особенности технологии производства изделий из песчаного бетона, а также на основе указанных исследований осуществить внедрение изделий массовой номенклатуры в практику дорожного, жилищного, инженерного строительства.

Два основных направления изготовления конструкций из песчаного бетона получили наибольшее распространение при производстве на заводах сборного железобетона: вибропрессование для мелкоштучных преимущественно неармированных изделий (рис. 1) и формование на стандартных, либо специальных виброплощадках для крупноразмерных железобетонных конструкций.

Рис.1. Линия вибропрессования для производства мелкоштучных изделий

Бортовые камни для магистралей и внутриквартальных проездов, тротуарные плиты, фигурные элементы мощения, плиты для покрытий трамвайных путей, полов промышленных зданий, облицовка стен и цоколей зданий изготавливаются на автоматизированных линиях, оснащённых отечественным (в последние годы чаще импортным) вибропрессующим оборудованием. Суммарная мощность этих линий в РФ превышает 600 тысяч куб.м изделий в год.

Созданные в России технологии и оборудование для производства мелкоштучных изделий позволили применять особо- и сверхжёсткие цементно-песчаные смеси , уплотняемые методом объёмного вибропрессования , что обеспечивает их высокую долговечность. Так, комплексная проверка качества вибропрессованных бортовых камней, находящихся в эксплуатации 26 лет ( Москва, Ленинский проспект) подтвердила, что эти изделия не имеют следов разрушения, в то время как бортовые камни, изготовленные из тяжёлого бетона с уплотнением смесей на виброплощадках, разрушались через 2-3 года.

Исследованиями последних лет номенклатура изделий, изготавливаемых вибропрессованием, значительно расширилась в результате их применения для малоэтажного строительства и благоустройства территорий. Разработана система малоэтажного строительства "Термоблок", где основная номенклатура -мелкоштучные изделия выполнены вибропрессованием из песчаного бетона: блоки фундаментов , наружных стен , перегородок, черепица а также блоки перекрытий, перемычки.

Особенностью вибропрессования является не только возможность изготовления изделий без форм, но и получение качественной продукции с использованием природных песков, соответствующих стандарту, без предварительной их подготовки.

Применение ограниченной унифицированный номенклатуры мелкоштучных изделий обеспечивает также возможность полностью ручного монтажа зданий.

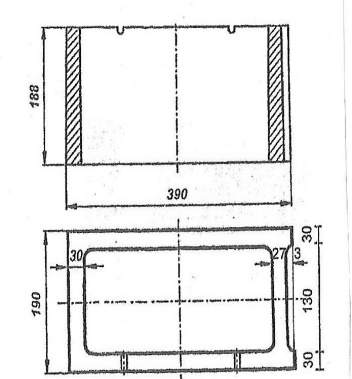

В состав комплекта изделий включены элементы благоустройства территории - ограды, малые архитектурные формы, плиты для дорожек, стоянок автомобилей и др. Организация производства полной номенклатуры мелкоштучных изделий" на дом " возможнао в условиях малого предприятия, характеризующегося низкой капиталоемкостью и быстрой окупаемостью, в первую очередь, в результате использования дешёвых песчаных бетонов с различным уровнем поризации. В рамках предлагаемой системы строительства разработан ряд новых патентованных технических решений. Одной из таких разработок является стеновой блок -термоблок (рис.2).

Конструкция термоблока. Схема укладка в стену.

Необходимость обеспечить термозащитные свойства стен делает экономически нецелесообразным их возведение из традиционных штучных материалов- кирпича, керамзитобетона, в значительной мере из ячеистого бетона.

Термоблок ( ТБ ) включает оболочку из песчаного бетона и заполнение из минерализованной цементом пены (МП) объемной массой 150 кг\ куб. м. Оболочка изготавливается вибропрессованием и немедленно ( на следующем технологическом посту) заполняется МП. Система строительства " Термоблок" позволяет строительство как малоэтажных, так и многоэтажных домов с ограждающими стенами, обладающими высокими термо защитными свойствами и готовой отделкой [2].

В последние годы в России все более широко используется технология непрерывного формования конструкций на длинных стендах (рис.3) для производства погонажных изделий, выполненных из песчаных бетонов.

рис.3. Линия непрерывного формования многопустотных плит перекрытий

Строительная стоимость квадратного метра этих зданий ‘’под ключ’’ составляет 14 тыс. руб. (220 евро). Возможность выполнить строительство малоэтажного дома собственными силами застройщиков (без крана) может существенно снизить и эту невысокую стоимость.

Большой опыт накоплен в изготовлении крупноразмерных конструкций из песчаного бетона по традиционной поточно- агрегатной технологии с уплотнением цементно-песчаных смесей на виброплощадке. В АО "Моспромстройматериалы" с 1975 года организовано производство следующей номенклатуры железобетонных конструкций:

-дорожные плиты;

- блоки стен подвалов;

-плиты для ленточных фундаментов;

- сваи;

-крупноразмерные блоки внутренних стен;

-ограждения лоджий;

-плиты перекрытий;

-трёхслойные стеновые панели с несуще-ограждающими слоями из песчаного бетона;

-детали оград;

-вентблоки;

-фризовые панели;

-плиты ограждения каналов;

-плиты крепления откосов;

-панели стен жесткости;

-безнапорные и напорные (c металлическим сердечником) трубы;

-кольца горловин колодцев;

-лестничные марши.

Исследовательские работы, опыт проектирования и практика изготовления конструкций из песчаного бетона показывают, что для большинства регионов эффективно даже простое исключение щебня из состава бетонной смеси. Но гораздо больший эффект достигается при проектировании конструкций с учётом свойств песчаных бетонов, технологии их изготовления, а также при правильном выборе песка, химдобавок, вяжущих.

Разработаны приёмы, позволяющие изготавливать конструкции из песчаных бетонов на стандартном оборудовании практически без увеличения расхода цемента по сравнению с тяжёлым бетоном:

-снижение марки бетона (при сохранении несущей способности конструкций);

-снижение материалоемкости;

-применение тощих цементно-песчаных смесей, а также

-мытых песков;

-крупных песков и укрупнительных добавок;

-зол ТЭС;

-специальных химических добавок.

Использование песка в качестве единственного заполнителя в бетоне приводит к увеличению расхода цемента, в первую очередь, из-за увеличения удельной поверхности заполнителя. Поэтому, несмотря на общую экономию от замены щебня песком, эффект может быть значительно увеличен, если песок подготовить. За использование природных песков приходится платить дважды: за cлучайный гранулометрический состав, наличие примесей, а также за нестабильность технологического процесса в связи с постоянно меняющимися характеристиками песка, в том числе и получаемого от одного поставщика, сегрегацией песка в процессе разгрузки.

Мойка, классификация, обезвоживание, хранение песка в закрытых складах позволяют решить эту задачу, снизив расход цемента по сравнению с природными песками на 15-20 процентов для тяжёлых и на 20-25 процентов для песчаных бетонов. Но этот путь, используемый в зарубежной практике, пока неприемлем для российских предприятий, так как требует кардинальной перестройки системы для хранения отдельных фракций песка, наличие тракта подачи для каждой фракции, компьютерного сбора фракций в заполнитель.

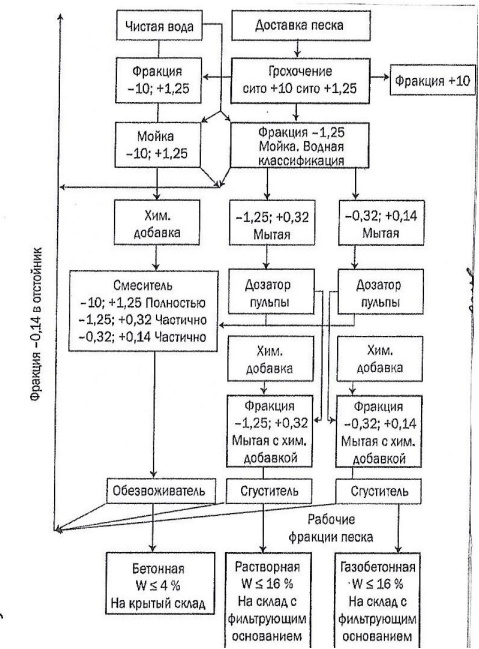

Предложено следующее решение -провести подготовку песка требуемого фракционного состава на карьере и поставку на предприятие уже готового заполнителя, что не только решает поставленную задачу, но и позволяет стабилизировать технологический процесс производства бетона (рис 4).

Рис.4. Схема подготовки песка для бетона

Это также обеспечивает уменьшение расхода цемента из-за снижения коэффициента вариации прочности бетона. Фракции, не вошедшие в базовый состав песка, накапливаются в раздельном виде на картах намыва. На рис. 4 приведена схема подготовки песка, включающая получение на карьере трёх видов мытого, фракционированного песка: для конструкционных тяжёлых и песчаных бетонов, для растворов и отделочных материалов, для пено-, газобетона.

Исследовательские работы последних лет существенно расширили знания о песчаных бетонах:

-разработан способ проектирования состава бетона, имеющий характер алгоритма-набора формализованных операций, выполнение которых однозначно приводит к получению оптимального результата [1];

- установлены закономерности использования песков-заполнителей;

- разработан расчетный аппарат, позволяющий не только оценить качество песка по гранулометрическому составу, но и рассчитать оптимальный грансостав [3];

- выявлены особенности cовместной работы песчаного бетона с арматурой, что позволило изготовление крупноразмерных железобетонных конструкций;

-разработаны приемы, позволяющие изготавливать железобетонные мелкоштучные изделия методами интенсивного уплотнения;

- установлены особенности изготовления крупноразмерных преднапряженных конструкций по технологии непрерывного формования.

Практика применения песчаных бетонов позволила установить, как основные, следующие области применения материала:

- в дорожном строительстве (дорожные плиты, ПАГи, бортовые камни, тротуарные плиты, фигурные элементы мощения, плиты для покрытия трамвайных путей);

- для конструкций, работающих преимущественно на сжатие (блоки, колонны);

- для конструкций, предельное состояние которых определяется появлением или раскрытием трещин (трубы);

- в тонкостенных конструкциях, габариты либо отдельные размеры которых зависят от размера зерна крупного заполнителя (плиты перекрытий, сваи);

- в конструкциях, где отпускная прочность равна проектной;

-в конструкциях, работающих в агрессивных средах, в условиях высоких и низких температур.

Всё более широко применяется песчаный бетон для производства отделочных материалов и малых архитектурных форм. Долговечность изделий, великолепный внешний вид, простота и дешевизна изготовления делают чрезвычайно перспективной эту область применения материала. Высококачественные пигменты для бетона дают возможность получить изделия ярких, сочных тонов. Отечественное формующее оборудование позволяет выпускать изделия с цветным фактурным слоем. Весьма эффективно выглядит "колотая" фактура песчаного бетона, когда затвердевшие блоки, плиты раскалываются на колочной машине. Вышеперечисленные приёмы отделки могут быть использованы также при изготовлении стеновых и цокольных блоков.

Очень эффективно выглядят шлифованые плиты из песчаного бетона: обычно производится двухстадийное шлифование с обрезкой кромок на недорогом отечественном оборудовании. Разработана технология нанесения фактурных слоев из песчаного бетона с наполнителями на затвердевшую поверхность плит.

В целом, квалифицировано проделанная работа по переводу производства с тяжелого на песчаный бетон позволяет получить значительный экономический эффект, который особенно значим в регионах, где велика разница в стоимости песка и щебня. Использование мытых, фракционированных песков в качестве единственного заполнителя в бетоне значительно увеличивает этот эффект, поскольку стоимость сэкономленого цемента в разы превышает затраты на подготовку песков.

Существующей уровень научно-исследовательских работ и практика использования песчаных бетонов позволяют считать, что область их применения должна оцениваться единственным критерием-экономической целесообразностью, и что при таком подходе песчаный бетон должен стать основным строительным материалом России.

Литература

1.К.И. Львович Песчаный бетон и его применение в строительстве. С-П, Стройбетон, 2007

2.К.И. Львович Термоблок. Система строительства доступного жилья. М, ГАСИС, 2011

3.К.И. Львович Песчаный бетон. Теория. Исследования. Практика применения. Стройинформиздат. М, 2017