Строительные нормы и правила предусматривают использование для несущих конструкций- бетонов слитной структуры, в которых каждый элемент заполнителя обмазан цементным тестом и промежутки между ними также заполнены цементным тестом. Для тяжёлых конструкционных бетонов этот вопрос обычно не возникает- даже при применении жёстких и особо жёстких бетонных смесей цементного теста, как правило, достаточно даже для бетонов марок 100,150. Иное дело для песчаных бетонов, где суммарная поверхность песка-заполнителя примерно в три раза выше и цементного теста требуется, как минимум, на 30% больше по сравнению с тяжёлым бетоном. Увеличение количества цементного теста приводит к тому, что для изделий из песчаного бетона на мелких (а иногда и на средней крупности) песках невозможно получить марку бетона 100-150, что ограничивает возможности применения материала. Тощие бетоны обладают рядом особенностей, в первую очередь, связанных со снижением их однородности. Как известно, для достижения постоянной вероятности получения прочностей, равных нормативным сопротивлениям, то есть требуемой обеспеченности, необходимо при увеличении коэффициента вариации назначать более высокую среднюю прочность бетона. Поскольку для большинства конструкций прочность является определяющим фактором несущей способности, то компенсацией снижения однородности является увеличение прочности, что, как правило, означает повышение расхода цемента и, соответственно, снижение эффекта использования тощих песчаных бетонов. Положение усугубляется тем, что контроль прочности бетона, как правило, производится с использованием образцов-кубов, неоднородность в которых сказывается больше, чем в массиве. Нетрадиционная форма разрушения образцов и более высокий коэффициент вариации при их испытаниях, причём тем больший, чем меньше расход цемента, подтверждает факт повышения неоднородности. Это объясняется наличием незаполненных цементным тестом промежутков между зёрнами песка-заполнителя, случайно расположенных в теле образца. Если эти пустоты оказываются в зоне главных растягивающих напряжений наблюдается значительное снижение разрушающей нагрузки. С целью проверки указанного положения было проведено изучение порового пространства образцов-кубов из низкомарочных песчаных бетонов на свежих сколах. Определялась микроструктура бетонов, характер расположения пор и цементного камня и связь его с заполнителем. Установлено, что введение оптимального количества воздухововлекающей добавки в тощие цементно- песчаные смеси не увеличивает объём вовлечённого воздуха, а лишь приводит к изменению характера и структуры порового пространства. В таблице 1 приведены результаты испытаний (под микроскопом и на прочность) двух серий образцов из песчаного бетона на песке Тучковского карьера Мк=1,8 (Подмосковье) состава Ц:П:В=240:1600:210, в один из которых была введена воздухововлекающая добавка СДО. Установлено, что в бетоне без добавки преобладают округлые крупные поры, заполнитель лишь частично оконтурен цементным тестом. В бетоне с добавкой основную массу составляют мелкие поры округлой формы неправильной конфигурации. Цементный камень образует небольшие скопления между зёрнами, но, в основном, оконтуривает зёрна и образует стенки пор. Толщина плёнок цементного камня не более 30 мкм. Таким образом введение воздухововлекающей добавки в тощие песчаные бетоны приводит к изменению поровой структуры (табл.1), повышению однородности бетона и, как следствие, к повышению прочности.

Таблица 1. Сравнительные характеристики порового пространства песчаных бетонов с воздухововлекающей добавкой и без неё

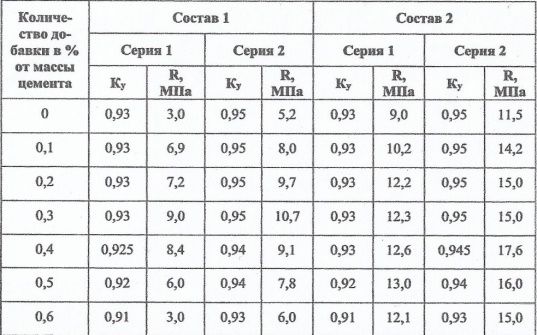

Были изготовлены две серии образцов из песчаного бетона, составы которых приведены в табл.2. Песчаные бетоны изготовлены на песках Тучковского (состав 1) и Вяземского Мк=2,4 (состав 2) карьеров с использованием добавки СДО.

Таблица 2. Составы песчаных бетонов с добавкой СДО

Оба этих состава были разработаны в рамках программы производства блоков стен подвалов на предприятиях сборного железобетона Москвы. Первый- предназначался для изготовления стандартных блоков М100 с уплотнением тощих цементно-песчаных смесей на виброплощадке. Второй-для вибропрессованных блоков М150 с уменьшенной на 20% материалоёмкостью. В таблице 3 приведены результаты испытаний образцов-кубов с разным объёмом воздухововлечения. Стандартные испытания на прочность проведены на 28 сутки нормального хранения образцов.

Таблица 3. Влияние количества вовлечённого воздуха на прочность и коэффициент уплотнения тощих песчаных бетонов

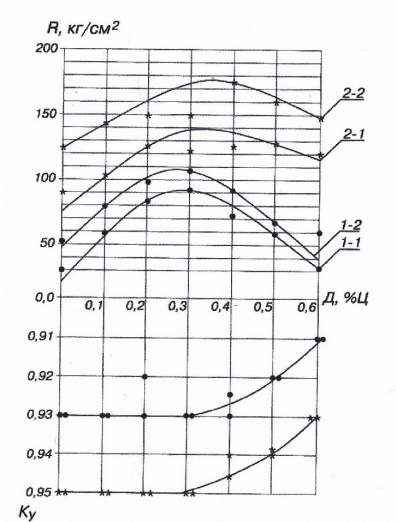

На рис.1 данные табл.3 представлены в графической форме.

Рис.1.Влияние расхода воздухововлекающей добавки на прочность и коэффициент уплотнения тощих песчаных бетонов

Предлагается следующая интерпретация полученных результатов.

По коэффициенту уплотнения-на первом этапе с увеличением объёма вовлечённого воздуха Ку остаётся постоянным, идёт перестройка структуры бетона: поры “недоуплотнения” переходят в поры воздухововлечения, затем Ку уменьшается и за определённым пределом появляется избыточное воздухововлечение.

По прочности: с увеличением объёма вовлечённого воздуха прочность растёт, достигает максимума, падает. Экстремальный характер этой зависимости соответствует указанным выше (рис.1) стадиям воздухоовлечения. В исследованных составах рост прочности бетона от введения оптимального количества воздухововлекающей добавки составляет от 29 до 55%. Приведенные исследования, включённые в нормативный документ, положены в основу способа подбора состава тощих песчаных бетонов.