Выступления по этой статье:

Выступление от 09.11.2012, д-р Ейльман Леонид, Соединённые Штаты АмерикиКогда в очередной раз с придыханием начинают говорить о необычайных достижениях 21-го века, обычно в памяти всплывают чудеса электроники, биологии, химии, что-то про коллайдеры и т.п. А про основу нашей цивилизации, начиная с бронзового века, про обработку металлов – как правило, и не вспоминают.

Статья – о новейших достижениях в этой области, полученных в Израиле на основе многолетних работ авторов, их учителей и сотрудников в России.

XX век вызвал к жизни новые неизвестные ранее материалы и методы их обработки. Взрывное развитие аэрокосмической отрасли, атомного энергомашиностроения и других отраслей было бы невозможно без опережающего создания новых материалов.

Ниже будет рассказано о новом технологическом процессе, который был разработан в Израиле в прошедшее десятилетие и который позволяет, как создавать материалы с новыми свойствами, так и улучшать прочностные и эксплуатационные свойства известных материалов.

Появление этого процесса – процесса гидростатической экструзии (прессования) – тесно связано с развитием процесса экструзии металлов.

Ниже будет кратко описана история развития гидравлических прессов в связи с их использованием в процессе экструзии. В этом обзоре будет показана четкая взаимосвязь технологических достижений, которые привели к созданию описываемого процесса.

Появление крупных паровых молотов выявило ряд недостатков, затруднявших их технологическое использование и эксплуатацию. Прежде всего, это проявилось в сильных ударах, сотрясающих почву, что стало опасным для целостности окружающих кузнечные цеха строительных сооружений, производственных построек и самих паровых молотов.

Перед инженерами и конструкторами встала задача создать принципиально новое кузнечное оборудование, свободное от указанных недостатков. Научно-техническая мысль пошла по пути конструирования кузнечных машин для обработки металлов давлением статического (неударного) действия. В результате были созданы гидравлические прессы, буквально перевернувшее кузнечное производство.

Появление гидравлических прессов относится к концу XVIII в. Их работа основана на законе Паскаля, гласящем, что внешнее воздействие на жидкость распространяется равномерно во все стороны. В 1795 г. английский механик Дж. Брама, владелец крупного машиностроительного предприятия в предместье Лондона Пимлико, взял патент на гидравлический пресс, предназначенный для выполнения различных тяжелых работ.

Пресс состоял из большого и прочного цилиндра с поршнем внутри. Цилиндр сообщался с нагнетательным насосом. Вода перегонялась в цилиндр, постепенно приподнимая поршень. В процессе работы над прессом изобретатель разрешил ряд сложных технических проблем. Одна из них состояла в обеспечении герметичности между поршнем и стенками цилиндра. При действии поршня вода в больших количествах просачивалась через зазор в другую часть цилиндра, не обеспечивая нужного давления.

Эту задачу помог разрешить Браме его сотрудник, будущий известный изобретатель и машиностроитель Г. Модсли. Он предложил уплотнение поршня в виде самоуплотняющегося манжета, без которого гидравлический пресс фактически не мог действовать. Для этого Модсли поставил кольцеобразный вкладыш из крепкой кожи, выпуклый сверху и вогнутый снизу. При заполнении цилиндра водой под высоким давлением края кожаного манжета раздвигались, плотно прижимаясь к поверхности цилиндра, и закрывали собой зазор.

Построенный Дж. Брамой пресс вначале использовался для перемещения и подъема тяжелых металлических конструкций. Так, Дж. Стефенсон применил его для поднятия гигантских конструкций строящегося через реку Темзу Британского моста. Каждый пресс воспринимал на себя нагрузку в 1114 тонн. С помощью гидравлического пресса Брамы был спущен на воду крупный пароход «Great Easten». Пресс применяли для разрезания железных полос, вытаскивания плотинных свай, корчевания деревьев и выполнения других работ, требующих сверхмощных механизмов.

В конце XVIII—начале XIX в. гидравлический пресс применялся в сельском хозяйстве для пакетирования сена, получения виноградного сока, отжима масла.

В 1797 году Дж. Брама выдвинул идею применения гидравлического пресса для изготовления свинцовых труб путем продавливания металла через кольцевидное отверстие матрицы.

Однако практическая реализация этого проекта была осуществлена другим инженером, Т. Бурром, построившим в 1820 г. гидравлический пресс для прессования свинцовых труб: на конце плунжера располагался пресс-штемпель, диаметр которого был немного меньше внутреннего диаметра контейнера. Это было необходимо для того, чтобы пресс-штемпель мог свободно перемещаться в контейнере. На торце пресс-штемпеля укреплялась стержневидная оправка или игла, диаметр которой соответствовал внутреннему диаметру прессуемой трубы. Внешний диаметр свинцовой трубы определялся диаметром матрицы. Перед прессованием пресс-штемпель опускался в крайнее нижнее положение, затем в контейнер заливался жидкий свинец. После застывания металла в верхней части контейнера устанавливалась матрица, ввинчивающаяся в специальное гнездо с нарезкой. Процесс прессования начинался с подъема плунжера и связанного с ним пресс-штемпеля, в результате чего в контейнере создавалось гидростатическое давление, значительно повышающее пластичность металла. В результате из контейнера выпрессовывалась бесшовная свинцовая труба с заданными значениями внешнего и внутреннего диаметров. Этот метод получил впоследствии название метода прямого прессования.

Т. Бурр впервые доказал возможность и перспективность гидравлического пресса для обработки металлов и сплавов. Это привлекло внимание металлургов – технологов, стремившихся использовать возможности нового технического средства в различных производствах. К середине XIX в. определились два основных направления применения гидравлического пресса: первое – д.ля продавливания (зкструдирования) металла из контейнера пресса через матрицу и второе – для изменения формы металлической заготовки путем воздействия на нее бойков и штампов пресса.

В основу процесса зкструдирования положено свойство металла повышать пластичность при высоком гидростатическом давлении. До 90-х годов XIX в. метод экструзии применяли исключительно для обработки высокопластичных металлов – свинца, олова и их сплавов. Полуфабрикатами для зкструдирования служили трубки и прутки. С 70-х годов XIX в. возникает новая область использования экструзионных прессов – электрокабельное производство. В 1879 г. французский инженер Барелл сконструировал гидравлический пресс для наложения свинцовой оболочки на электрический кабель, что позволило соединить страны и континенты телефонными и телеграфными кабелями. Разработанный Бареллом способ наложения защитной оболочки на электрические кабели сохранился до сих пор.

Развитие процесса зкструдирования побудило инженеров-металлургов перенести полученный опыт на прессование труднодеформируемых металлов. Особенно большой спрос был на трубы из меди и ее сплавов. Впервые проблему прессования медных труб и прутков осуществила в 1893 г. фирма «Троус Коппер Компани», построившая специальный пресс высокого давления. Для прессования применяли нагретую до температуры 850 °С медную заготовку. Ее помещали в вертикальный контейнер гидравлического пресса. Затем сверху в контейнер опускался плунжер, соединенный с гидросистемой пресса, который прошивал заготовку в центре. При этом металл выпрессовывался вверх, образуя короткий полый цилиндр. Так появился обратный метод прессования металла.

Прессование стало важной областью обработки металлов давлением. С 40—50-х годов XIX в. предпринимались попытки использовать гидравлический пресс для ковочно-тштамповочных работ. В 1851 г. гидравлический ковочный пресс экспонировался на Международной промышленной выставке в Лондоне. Этот пресс, снабженный четырьмя гидравлическими цилиндрами, обеспечивал давление в 1500 тонн и предназначался для штамповки небольших предметов малой толщины.

Кроме ковки, гидравлические прессы широко применяются для обработки металлов экструдированием. После создания в 1894 г. А. Диком экструзионного гидравлического пресса высокого давления процесс экструдирования получил распространение на предприятиях цветной металлургии. Экструдирование применялось для обработки пластичных металлов и сплавов – меди, латуни, алюминия и его сплавов, магния и его сплавов, медно-никелевых сплавов и других материалов.

В XX в. экструдирование является составной частью процессов обработки титана, бериллия, новых легких и специальных сплавов. Процесс экструдирования через матрицу оказался наиболее экономичным для получения профилей, прутков, проволоки и труб из цветных металлов. Он обеспечивает высокую точность параметров изделий.

В процессе развития прессового производства создавались новые виды прессов. Стали применяться вертикальные прессы. Хотя они более сложны в эксплуатации и уступают горизонтальным в мощности, у них есть свои преимущества: низкая стоимость, меньшая площадь, возможность изготовления труб с минимальной разностенностью и малого диаметра. Вертикальные прессы имеют большую производительность и меньшие отходы.

В последние десятилетия процесс экструдирования применяется для обработки труднодеформируемых материалов – сталей, титановых сплавов, вольфрама и молибдена. [1],[2]

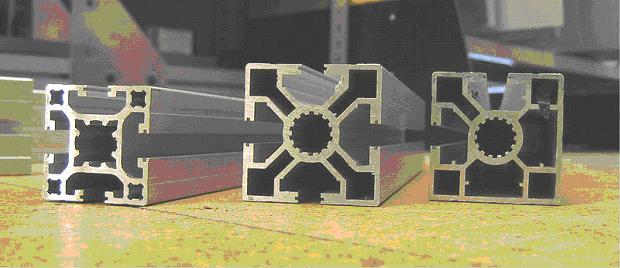

Рис 1. Некоторые алюминиевые профили, получаемые экструдированием

С развитием порошковой металлургии появилась еще одна область применения гидравлических прессов – уплотнение порошков перед спеканием. Качество уплотнения порошка в значительной степени определяет качество спеченного изделия. Существуют различные схемы уплотнения порошков, основная из которых – уплотнение порошка жестким пуансоном. При помощи этого простого способа удается получать достаточно высокие степени уплотнения порошка.

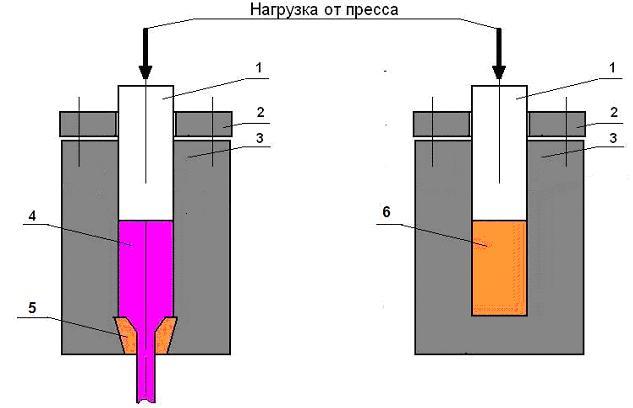

Принципиальные схемы экструдирования прутков и уплотнения порошков жестким пуансоном показаны на рис. 2.

Экструдирование прутков Уплотнение порошков

1 - пуансон, 2 - фланец, 3 – контейнер, 4 – экструдируемая заготовка

5 – твердосплавная матрица, 6 - уплотняемый порошок

Рис.2

Однако широкое применение этих процессов показало, что наряду с очевидными преимуществами, они имеют ряд недостатков, затрудняющих их использование. [3]

Так, при экструдировании между экструдируемым материалом и стенками контейнера, торцом пуансоном и стенками матрицы возникает сухое трение, которое приводит к интенсивному износу инструмента. Кроме того, износ формующих поверхностей матрицы приводит к снижению качества поверхности и точности размеров готового изделия. Поэтому для получения точных профилей приходится включать дополнительную технологическую операцию – калибровку профилей на специальных калибровочных станах, на которых обеспечивается высокое качество поверхности и точность размеров готового изделия.

При уплотнении порошков силы трения порошка о стены контейнера приводят к тому, что по мере удаления от торца пуансона давление на порошок уменьшается и снижается плотность порошка. А неравномерность уплотнения порошка может резко снижать качество спеченного изделия.

От этих недостатков обоих процессов удалось избавиться после перехода к гидростатической экструзии и к гидростатическому уплотнению порошков.

В начале XX века американский физик Перси У. Бриджмен провел обширное исследование свойств материалов под высоким давлением, за что в 1946 г. был награжден Нобелевской премией по физике.[4]

П. У. Бриджмену удалось сконструировать уплотнения, которые могли работать при сверхвысоких давлениях (выше 15-20 ГПа[1]) (рис.3).

При нагружении поршня удельное давление, возникающее в твердой прокладке 3, значительно больше, чем давление среды, в которой создается давление. Такое увеличение давления возникает из-за разности площадей кольцевой части поршня и торца грибка, и плотно прижимает прокладку к стенкам цилиндра, обеспечивая герметичность рабочей полости цилиндра.

На базе таких уплотнений П. У. Бриджмен создал экспериментальное оборудование для исследования действия сверхвысокого давления на твердые тела и жидкости.

Исследуя поведение хрупких тел, он обнаружил, что под всесторонним сверхвысоким давлением их технологические свойства резко меняются. Оказалось, что даже такой материал, как мел можно в этих условиях без разрушения выдавливать через матрицу.

К семидесятым годам ХХ века эти результаты уже использовались в различных отраслях промышленности. Так, например, был разработан процесс гидростатической экструзии некоторых видов кристаллов, которые используются в качестве датчиков ионизирующего излучения. После экструзии прочность этих исходно очень хрупких кристаллов существенно повышалась, и упрощалось их использование. Использовалось также гидростатическое уплотнение некоторых материалов и порошков.

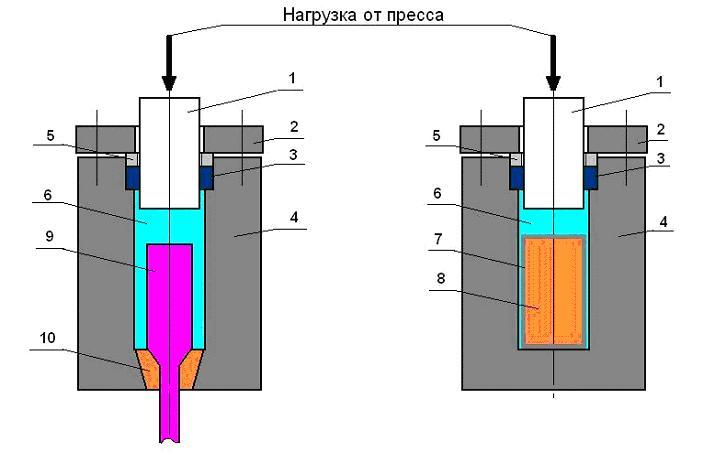

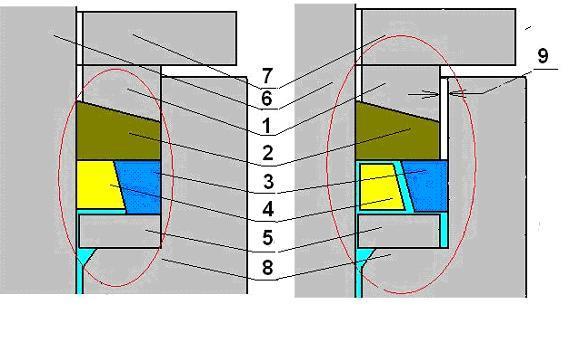

Схема процессов гидростатической экструзии и уплотнения порошков показана на рис.4. [3],[5]

Гидростатическая обработка материалов имеет ряд важных положительных свойств.

Гидростатическая экструзия Гидростатическое уплотнение порошков

1-пуансон, 2-фланец, 3-уплотнение, 4- рабочая камера, 5-шайба, 6- рабочая жидкость, 7- оболочка, 8-порошок, 9-экструдируемая заготовка, 10 -твердосплавная матрица

Рис 4. Схемы процессов гидростатической обработки

При гидростатической экструзии за счет сверхвысокого всестороннего давления происходит «замыкание» микродефектов структуры экструдируемого материала и его пластичность резко повышается. За счет этого появляется возможность получать профили сложной формы из малопластичных и хрупких материалов, которые нельзя было обрабатывать экструзией жестким пуансоном. Кроме того, за счет деформации в условиях высокого всестороннего давления улучшается структура обрабатываемых металлов и сплавов.

При гидростатическом уплотнении порошков за счет отсутствия трения на поверхности уплотняемой заготовки, обеспечивается равномерность распределения плотности по всему ее объему, что очень важно в целом ряде применений.

Однако, эта технология не получила широкого распространения по нескольким причинам.

Во-первых, использовались только относительно низкие рабочие давления – до 500-600 МПа[2]. Освоенные к тому времени промышленные уплотнения 3, которые герметизируют рабочую камеру, не могли работать при более высоких давлениях также как и рабочие камеры 4 (рис.3). Рабочие камеры и уплотнения, созданные П. У. Бриджменом выдерживали гораздо большие давления – до 10 ГПа – но это было лабораторное оборудование. Уплотнения эти выдерживали только несколько рабочих ходов и значительная часть усилия пресса уходила на преодоление их трения о стенки рабочей камеры. Сами же рабочие камеры были небольшого размера, и их изготовление стоило очень дорого. Вполне пригодные для проведения лабораторных исследований эти уплотнения и камеры не годились для работы в промышленных условиях.

Во-вторых, была освоена только холодная гидростатическая обработка, так как даже специальные рабочие жидкости могли работать только при температуре не выше 400° С. Это резко сужало сферу применения гидростатической обработки, так как большинство высокопрочных металлов и сплавов деформируют при температуре выше 1100° С. Правда, в лабораторных исследованиях «горячего» процесса часто применяли так называемые «псевдожидкости», например, коллоидный графит. Но из-за заметного внутреннего трения в «псевдожидкости» процессы с применением коллоидного графита теряли ряд преимуществ гидростатической обработки. Кроме того, использование коллоидного графита в производстве вызывало целый ряд трудностей.

Таким образом, для развития применения процесса гидростатической обработки необходимо было решить две задачи: во-первых, повысить рабочие давления установок – оценки говорили о том, что для процессов технологического назначения в большинстве случаев достаточно использовать давление до 2.0 ГПа и во-вторых, освоить методы гидростатической обработки раскаленных заготовок без применения специальных рабочих жидкостей и коллоидного графита.

К 2005 г. фирма MLC Extrusion Systems решила обе эти задачи.

При обсуждении проблемы горячей гидростатической обработки инженеры фирмы – специалисты по обработке металлов давлением – обратили внимание на поведение воды на поверхности листа, нагретого выше 1000°С и прокатываемого в листопрокатном стане. Дело в том, что при попадании на поверхность раскаленного листа вода практически не испаряется, так как между листом и водой образуется парогазовая прослойка, которая обладает крайне низкой теплопроводностью. Это, кстати сказать, создает для прокатчиков трудно решаемые проблемы, если по ходу технологического процесса необходимо быстро охладить горячий лист.

Было решено использовать этот эффект при горячей гидростатической обработке.

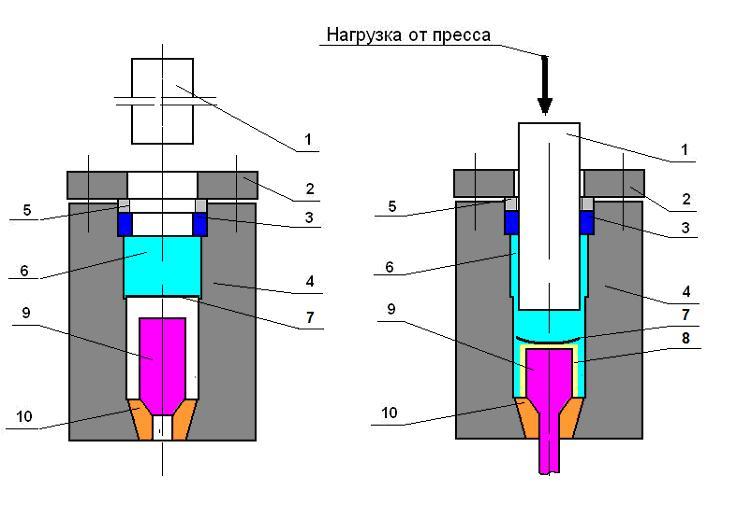

Для этого горячая заготовка помещается в рабочую камеру (рис.5), и над заготовкой укладывается стальная прокладка (7).

Поверх прокладки заливается рабочая жидкость (6) и рабочий плунжер (1) с большой скоростью начинает двигаться вниз.

Давление в камере над заготовкой возрастает, прокладка деформируется, пропуская рабочую жидкость в нижнюю часть камеры и за счет движения плунжера давление вокруг раскаленной заготовки очень быстро (за 0.01-0.02 сек) возрастает до 150-200 МПа и продолжает увеличиваться до рабочего давления.

Ни возгорания, ни взрыва рабочей жидкости – обычно это маловязкое машинное масло – не происходит. Горение не начинается, так как в камере практически нет кислорода и взрыва тоже нет, так как мгновенное повышение давления стабилизирует парогазовую прослойку вокруг заготовки, и передача тепла от заготовки к маслу уменьшается в сотни раз. Эксперименты показали, что охлаждение заготовки в масле под давлением выше 150-200 МПа идет в полтора-два раза медленнее, чем на открытом воздухе.

После полугода экспериментов процесс горячей гидростатической экструзии был запатентован (патент США № 7,250,131 , патент PCT WO 2002/026409) и используется фирмой в производстве.

Схема процесса горячей гидростатической экструзии показана на рис. 5

до начала экструзии В процессе экструзии

1-Пуансон, 2-фланец, 3-Уплотнение, 4- Рабочая камера, 5-Шайба,

6- Рабочая жидкость, 7- Изолирующая пластина, 8-Парогазвая прослойка, 9-Экструдируемая заготовка, 10 -Твердосплавная матрица

Рис.5 Схема процесса горячей гидростатической экструзии

Промышленные уплотнения для сверхвысоких давлений, которые необходимы для работы с давлением рабочей жидкости до 2.0 ГПа, должны отвечать целому ряду часто противоречивых требований. [6]

В отличие от уплотнений для исследовательских целей промышленные уплотнения должны быть долговечны, т.е. выдерживать сотни циклов нагружения и, кроме того, иметь малое сопротивление трения. Это сразу исключает возможность использования многорядных конструкций с применением эластичных материалов..

С другой стороны, под действием сверхвысоких давлений увеличение внутреннего диаметра камеры становится значительным. Так, для камеры с внутренним диаметром 50 мм и толщиной стенки 150 мм при давлении P=2.0 ГПа диаметральная деформация будет ~ 0.7 мм и конструкция уплотнения должна позволять компенсировать возникающий зазор.

Кроме того, уплотняющий элемент должен иметь достаточно высокий предел прочности, чтобы не разрушаться под действием рабочего давления, т.е. должен быть металлическим. Однако, в начальный период подъема давления жесткий металлический уплотняющий элемент не сможет обеспечить герметичность и в узле уплотнения необходимо иметь еще и эластичный уплотняющий элемент. Однако, из-за малой прочности, этот элемент должен исключаться из работы при увеличении давления сверх некоторого предела.

Кроме того, конструкция узла промышленного уплотнения должна обеспечивать возможность его быстрой замены.

Уплотнение, разработанное нашей фирмой (патент США № 7,121,554; патент PCT WO/2002/055913) отвечает всем этим требованиям (рис.6).

а) уплотнение плунжера б) уплотнение плунжера при низком давлении при высоком давлении

1 - распорное кольцо, 2 – бронзовое кольцо, 3 – стальное кольцо, 4 – тефлоновое кольцо, 5 – опорная шайба, 6 – рабочий плунжер, 7 – фланец, 8 – цилиндр, 9 – зазор, возникающий при повышении давления

Рис. 6 Уплотнение на давление до 2.0 ГПа

В узле уплотнения имеется три уплотняющих элемента: бронзовое кольцо (2), уплотняющее поверхность плунжера, кольцо из пластичной стали (3), уплотняющее внутреннюю поверхность цилиндра и тефлоновое кольцо (4) для уплотнения при низком давлении. Распирающее кольцо (1) при повышении давления создает радиальную составляющую, которая обеспечивает прижим бронзового кольца к поверхности плунжера.

Как видно на рис 6а герметизация при работе на низком давлении обеспечивается тефлоновым кольцом (4) и плотной посадкой стального кольца (3) в цилиндр. При повышении давления и увеличении деформации цилиндра (рис.6б), стальное кольцо (3), распираемое внутренним давлением, прижимается к внутренней поверхности цилиндра, компенсируя его деформацию. Кроме того, стальное кольцо (3) прижимается к нижнему торцу бронзового кольца (2), герметизируя камеру. Тефлоновое кольцо (4) в это время уже практически не контактируется с поверхностями плунжера и металлических уплотняющих колец, находясь в состоянии всестороннего сжатия.

Потери на трение в этом уплотнении невелики из-за малой поверхности контакта бронзового кольца с поверхностью плунжера и в связи с хорошими антифрикционными свойствами тефлона.

Эксперименты, проведенные с этими уплотнениями, показали, что уплотнения могут работать при давлении до 2.0 ГПа в камерах с внутренним диаметром до 150-200 мм (т.е. на установках мощностью до 6300 тонн).

Проектирование камер для гидростатической обработки вызывает значительные трудности, т.к. условия их работы вплотную подходят к предельным значениям прочностных характеристик материала, из которого выполняются эти камеры. Дополнительная трудность возникает из-за очень высокой стоимости высокопрочных сталей, которые приходится использовать при изготовлении таких камер.

Поэтому выбор параметров цилиндра рабочей камеры, которые позволяют наилучшим образом использовать прочностные возможности материала является обязательным условием их проектирования.

Были разработаны как конструкции рабочих камер для работы до 2.0 ГПа, так и программное обеспечение для выбора оптимальных по прочности конструкций камер. [6],[7]

В процессе исследовании и проектирования оборудования были освоены две группы технологических процессов:

1. Процессы холодной и горячей гидростатической экструзии

2. Процессы холодного и горячего гидростатического уплотнения порошков

Ниже кратко описываются эти процессы.

1. Холодная и горячая гидростатическая экструзия

Разработка уплотнений, работающих на сверхвысоком давлении и освоение схемы горячей гидростатической экструзии обеспечили известным процессам гидростатической экструзии и гидростатического уплотнения порошков принципиально новые технологические возможности, создав, по сути, новые виды технологического процесса.

Как говорилось выше, всестороннее сверхвысокое давление, «замыкая» дефекты микроструктуры, существенно повышает пластичность материалов и появляется возможность экструзии не только малопластичных сталей и сплавов, но и некоторых хрупких материалов.

Рабочая жидкость сверхвысокого давления, проникая между экструдируемым материалом и стенками матрицы, обеспечивает условия трения близкие к жидкостному. Это уменьшает износ инструмента, улучшая и качество поверхности готового продукта и точность размеров его поперечного сечения. Это позволяет исключить трудоемкий и дорогой процесс калибровки готовых профилей, что практически на треть снижает себестоимость изделий. Исключение трения материала о стенки контейнера и уменьшение сил трения в матрице позволяет получать большие вытяжки за один переход и тем самым повышает производительность процесса.

При использовании рабочего давления до 1.9-2.0 ГПа существенно расширяется сфера технологического применения холодной экструзии. Появляется возможность экструдировать с достаточно большими вытяжками твердые и хрупкие металлы и сплавы. Так, например, используя матрицы специального профиля, удается успешно экструдировать в холодном состоянии малопластичный молибден, относительное удлинение которого менее 3%.

Материалы умеренной прочности, такие как низколегированные и углеродистые стали, бронзы и медь можно экструдировать «в холодную» с достаточно большими вытяжками и получать профили средней сложности.

При холодной экструзии с большими вытяжками создается хорошо проработанная структура, ориентированная по оси заготовки, что в ряде применений заметно улучшает эксплуатационные свойства детали.

При этом качество поверхности готового изделия соответствует шлифовке.

При горячей гидростатической экструзии можно получать очень большие вытяжки за один переход и качество поверхности экструдированной заготовки соответствует чистовому точению.

Условия трения, близкие к жидкостному, резко снижают износ матриц, обеспечивая высокое качество поверхности и точность изделия после экструзии, что позволяет исключить операцию калибровки.

2. Холодное и горячее гидростатическое уплотнение порошков

Значительная часть режущего инструмента изготавливается в настоящее время методами порошковой металлургии из порошков на базе карбида вольфрама и других металлокерамик. Кроме того, в современном машиностроении и приборостроении также широко используются детали из спеченных металлических и керамических порошков.

Перед спеканием порошки формуют и уплотняют, обычно добавляя в них органическую связку. Однако, после спекания в заготовке остаются микроскопические поры, которые в значительной степени снижают эксплуатационные свойства деталей.. Поры возникают как за счет неплотности упаковки частиц порошка при его уплотнении, так и за счет выгорания при спекании органической связки.

Уплотнение порошка сверхвысоким давлением не только уменьшает пористость, но и значительно уменьшает усадку при спекании, улучшая эксплуатационные и технологические свойства спеченного материала.[3] Это особенно четко ощущается при изготовлении деталей малых размеров, например, микросверл, которые широко используются в электронной и электротехнической промышленности.

Известно, что уплотнение порошка ощутимо улучшается при увеличении давления до 80-100 МПа. и при дальнейшем увеличении давления до 600-700 МПа. степень уплотнения повышается мало.

Однако, проведенное нами исследование уплотнения порошка вольфрама и карбида вольфрама доказало возможность получения в случае использования сверхвысокого давления плотностей в пределах 88% - 95% от плотности сплошного материала.

Так, плотность вольфрамового порошка, уплотненного давлением 1800 МПа составляла 92%-95% от плотности вольфрама, прошедшего ковку или прокатку. Степени уплотнения порошка карбида вольфрама, полученные при давлении 19,200 атм. составляли 88%-90% от плотности сплошного материала.

Существенно, что усадка при спекании образцов, уплотненных давлением 1.8-1.9 ГПа, была во много раз меньше, чем при спекании образцов с органическим связующим. Кроме того, уплотненные без органической связки образцы не только сохраняли форму после снятия давления, но их прочность была так высока, что допускала обработку до спекания обычным твердосплавным инструментом.

Обычно детали после спекания приходится обрабатывать дорогостоящим алмазным инструментом, расход которого очень высок. При уплотнении же заготовок по описанной технологии, их можно будет обрабатывать перед спеканием недорогим твердосплавным инструментом и из-за крайне малой усадки получать детали после спекания с минимальными припусками на шлифовку.

В качестве примера использования уплотнения жидкостью сверхвысокого давления на рис.7 (позиция №1 ) показан неспеченный стержень из уплотненного при давлении 1.6 ГПа порошка вольфрама (W-90%, Fe + Ni -10%) плотностью 90%, который частично обработан точением. На рис.7 (позиция №8) показана деталь из того порошка, полученная токарной обработкой до спекания после уплотнения давлением 1.6 ГПа (плотность 90%)

Как уже отмечалось выше, при уплотнении жестким пуансоном трение порошка о стенки контейнера уменьшает уплотняющее усилие по мере удаления от торца пуансона. Поэтому для получения равномерной плотности по высоте приходится уплотнять невысокие столбики порошка («таблетки»), что существенно снижает производительность процесса. Однако, даже при уплотнении «таблетками» остается неравномерность плотности в поперечном направлении, которая возникает за счет сдвигающих усилий на контакте с торцом пуансона.

При гидростатическом уплотнении обеспечивается высокая равномерность плотности порошка за счет всестороннего давления жидкости и отсутствия контакта порошка со стенками контейнера. Поэтому производительность этого процесса может быть очень высока, т.к. порошок без снижения качества можно уплотнять длинными стержнями.

Некоторые профили, изготовленные холодной и горячей гидростатической экструзией, а также детали, полученные гидростатическим уплотнением порошков показаны на рис.7

1 – Образец из порошка вольфрама, скомпактированный без органической связки и обработанный до спекания; 2, 3 – Профили из магниевого сплава, полученный горячей гидростатической экструзией; 4 – Профиль из среднеуглеродистой стали, полученный горячей гидростатической экструзией; 5, 6 – Пресс-остатки профилей из магнивого сплава; 7 – Пресс-остаток трубы с крестообразным оребрением из меди; 8 – Деталь из неспеченного порошка вольфрама, уплотненного жидкостью сверхвысокого давления; 9 – Толстостенная труба из магниевого сплава, полученная горячей гидростатической экструзией; 10, 11 – Оребренная труба из меди, полученная холодной гидростатической экструзией, 12 – Труба из меди, полученная горячей гидростатической экструзией

Рис. 7. Некоторые изделия, получаемые холодной и горячей гидростатической экструзией и гидростатическим уплотнением порошков

Литература

1. Шаталов Р.Л. История и философия металлургии и обработки металлов, Изд. «Теплотехник», 2011

2. «Гидравлический пресс» http://myrt.ru/

3. Луговской В. М., Данилов Г. Д., Горячая и холодная обработка материалов жидкостью сверхвысокого давления. «Металлург» №3,

2011 г.

4. Ицкевич Е. С. Физика высоких давлений Соросовский образовательный журнал, №9, 1997

5. Луговской В. М., Шаталов Р. Л., Данилов Г. Д., Гидростатическое уплотнение сверхвысоким давлением микро- и нанопорошков. «Производство проката», №6, 2012 г.

6. Луговской В.М., Рабочие камеры для обработки материалов жидкостью сверхвысокого давления, «Металлург», №11, 2010 г.

7. Луговской В. М., Шаталов Р. Л., Данилов Г. Д., Автофритированные и двухслойные рабочие камеры для гидростатической обработки материалов. «Производство проката», №8, 2011 г.